- 创始人

- 2023-02-27

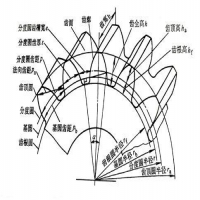

一、齿轮加工工艺分类

1、齿轮铣削加工工艺:通常将刀具与中心偿铣台的旋转运动结合在一起,在台上进行形状加工。

2、齿轮精加工工艺:主要是使用车刀和螺纹刀对轴承面半滚子齿轮和锥齿轮等齿轮进行精加工,以满足不同轴和锥度要求。

3、齿轮插齿加工工艺:将齿轮定模,再用插齿刀夹住齿轮和模具,使齿轮可以进行正确的运行,以实现齿轮的形状加工。

4、齿轮拉齿加工工艺:采用特殊的几何形状的拉齿刀,对齿轮的齿面进行拉刻加工,以达到齿轮的加工效果。

二、齿轮加工工艺特点

1、齿轮加工工艺具有较高的要求,操作风格和工具的使用都需要精准的控制,特别是刀具的运行,更需要操作工具熟练把握,严格符合设计要求,以达到质量最优和经济最佳的状况。

2、齿轮加工工艺需要对工具寿命和工具磨损进行及时监测,在齿轮加工时,工具换刀要及时进行,否则会影响齿轮的工作精度和特性。

3、齿轮加工工艺的操作过程中要注意控制工件的表面温度,防止出现热削和热变形现象,以达到理想的齿轮加工精度。

4、齿轮加工时,对刀具、机床主轴、分度盘及各部件之间的特殊尺寸要求非常严格,以确保整批齿轮或轴承具有连贯性和满足工程整体使用要求。

三、齿轮加工工序

1、齿轮精铣:在主要部件上完成齿形的偿铣,以达到所要求的尺寸精度。

2、齿轮插齿:在齿轮的主要部位完成插齿,使齿轮的齿形形状相符合变刃形式齿轮的要求。

3、齿轮拉齿:将指定的拉齿刀插入锥齿轮的主要部位,拉刻有切割部,以达到齿的形状准确、拉痕轻微的要求。

4、齿轮粗磨:将指定的砂轮放在锥齿轮的主要部位上,通过有序的磨削,使齿轮表面完成粗磨,以增加齿轮的表面硬度和耐磨性。

5、齿轮精磨:将指定的砂轮放在锥齿轮的主要部位上,精磨使齿轮变刃形式的齿轮,以达到完美的加工效果。

四、齿轮加工成品品质要求

1、齿轮加工过程中加工齿形的精度必须满足所规定的技术要求。

2、齿轮的平面形状和曲面形状应符合图纸所示的位置关系和尺寸要求。

3、齿轮表面锋利和无锈蚀,表面粗糙度应符合规定要求,要求表面光滑。

4、齿轮加工完成后要进行检测,确保其加工完成后可以正常使用,且满足设计要求的性能指标要求。

五、齿轮加工的操作要点

1、齿轮加工要注意刀具状况,刀具的质量是影响齿轮加工质量的重要因素,使用的刀具要满足工件材质和尺寸要求。

2、齿轮加工过程中要注意工件加工时间,以及刀具过度磨耗对齿轮质量影响。

3、齿轮加工得注意切削液的使用,切削液不仅要满足加工时有必要的润滑作用,还可以防止工作表面烧伤,预防大孔入射等。

4、齿轮加工还要注意刀具切削力,为保证工件切削品质,刀具在加工过程中应有较大的切削力,但不能过度,以免损坏机床的导轨和滑块。

5、齿轮加工要注意钻孔扭矩,将钻孔操作为加工工序的时候,要注意钻孔扭矩的正确选择,扭矩过小或过大都会影响到钻孔效果。

6、齿轮加工中要注意机床正确调整,为保证加工精度,各个机械运动部件的正确调整都要十分重要,而且要严格按照设备的要求进行调整。

六、齿轮加工的注意事项

1、检查工件材质:在采用齿轮加工技术前要先检查工件材质、规格及尺寸,以便选择合适的刀具和探针。

2、小心调整机床零件:要小心调整机床上各零件的位置,并要注意检查连接螺丝是否发紧,测试工作台是否正确安装。

3、确保床身中心:齿轮加工机床的床身中心线和夹具应当与检测表面中心线重合,以保证加工精度,并减少有害废品的产生。

4、工程测量的及时完成:在计算机辅助齿轮加工过程中,一定要及时完成测量工作,确保开模加工和实线加工之间可以同步进行,以免影响加工精度。

5、热处理时要谨慎:在热处理工艺中,要谨慎控制温度,以避免出现脱碳、氧化、淬火等现象,以及过热、过冷现象,从而避免由此产生的缺陷影响到齿轮的使用性能。

6、把握加工速度:齿轮加工要把握加工速度,必要时也要更换刀具,否则会影响齿轮的动力性能和寿命。

7、注意刀具的保养:齿轮加工要注意保养刀具,要定期检查刀片,以便及时了解刀具磨损状况,以免影响加工精度。

下一篇:什么是齿轮